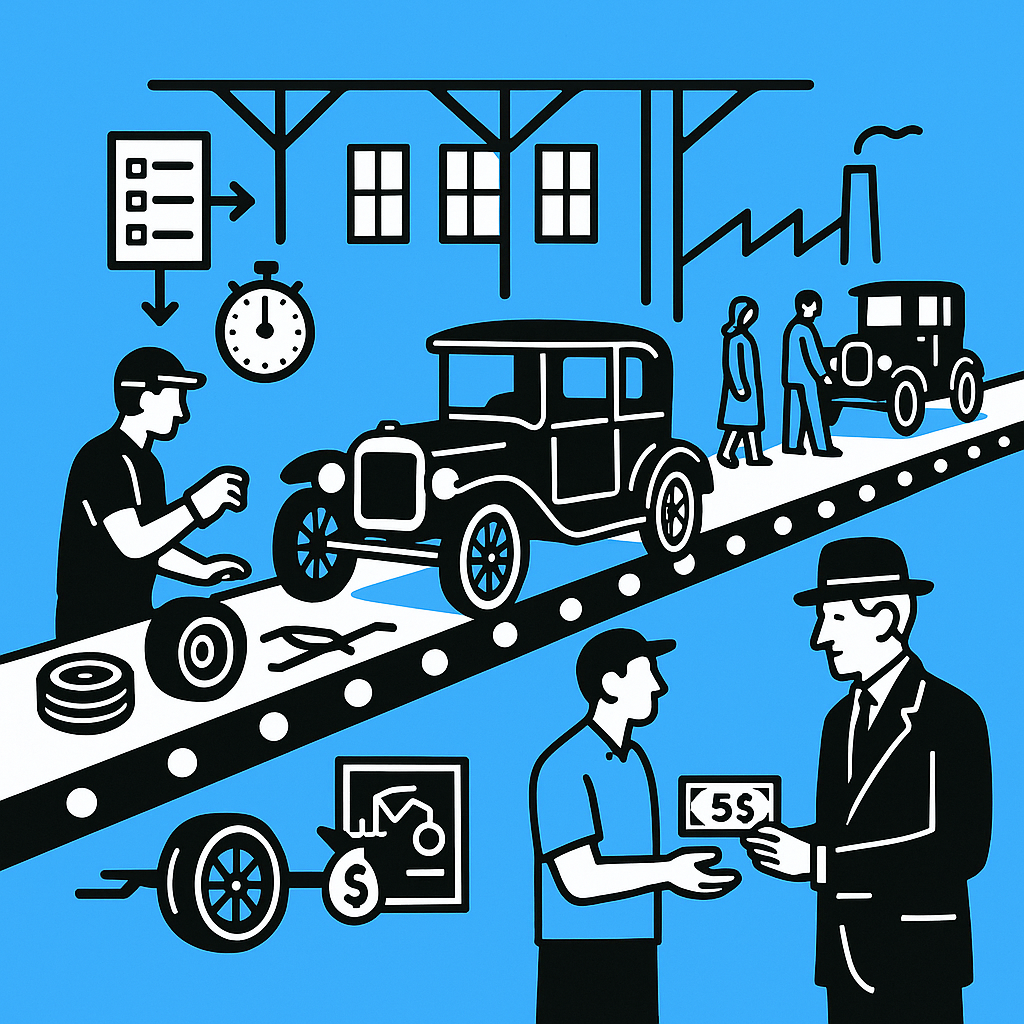

Une voiture qui avance toute seule sur un tapis roulant, des ouvriers qui répètent un seul geste, une cadence qui impose le rythme. Voilà le type de scène que l’industrie découvre au début du XXe siècle. Et rien ne sera plus jamais pareil.

Dans cet article, nous allons suivre un fil simple. Comment l’organisation du travail passe du taylorisme au fordisme, puis à leur fusion, le taylorofordisme. Un modèle qui structure l’industrie mondiale pendant plus d’un demi‑siècle. Et surtout, ce que cela change concrètement pour les entreprises, les salariés et la croissance.

Taylor : produire plus, geste par geste

Frederick Winslow Taylor travaille comme ingénieur dans la sidérurgie américaine. Son obsession tient en peu de mots : supprimer les pertes de temps.

Sur le terrain, Taylor observe les ouvriers. Il chronomètre. Il compare. Il décompose chaque tâche en gestes simples. Puis il garde le geste le plus rapide. Le plus efficace.

Son idée clé repose sur une séparation claire :

- Les ingénieurs conçoivent le travail

- Les ouvriers exécutent

Cette organisation crée une hiérarchie stricte. Elle limite l’initiative individuelle. Elle réduit l’improvisation. Mais elle augmente fortement la productivité horaire (Source : F. W. Taylor, The Principles of Scientific Management).

Le taylorisme se diffuse vite. Par mimétisme. Par pression concurrentielle. Une usine efficace force les autres à s’aligner. Nous voyons déjà un mécanisme classique du capitalisme industriel : celui qui produit moins cher impose ses règles.

Ford : quand l’organisation rencontre la mécanique

Henry Ford ne part pas de zéro. Il reprend les principes de Taylor. Mais il les transforme en système industriel cohérent. Trois décisions changent l’échelle.

1. La chaîne de montage

Chez Ford, l’ouvrier ne se déplace plus. Les pièces viennent à lui. Le tapis roulant transporte le moteur, le châssis, les roues.

Résultat concret :

- Moins de déplacements inutiles

- Moins de temps morts

- Une cadence maîtrisée par la machine

Pour augmenter la production, Ford n’a plus besoin de discours managériaux. Il accélère le tapis. Le contrôle devient mécanique. La productivité par ouvrier grimpe de plus de 40 % sur certaines lignes (Source : Hounshell, From the American System to Mass Production).

2. Un produit standard

Ford choisit une stratégie radicale. Une seule voiture. La Ford T. Un modèle identique pour tous.

« Toute couleur, pourvu qu’elle soit noire. »

Cette standardisation apporte des effets puissants :

- Des séries longues

- Des coûts unitaires en baisse

- Des procédés stables

En contrepartie, cette organisation supporte mal le changement. Quand General Motors propose plusieurs gammes, plusieurs styles, sous l’impulsion d’Alfred P. Sloan, Ford perd des parts de marché dans les années 1930 (Source : GM Archives).

3. Le partage des gains

Ford comprend un point essentiel. Une productivité élevée sans débouchés bloque la machine.

Dès 1914, il instaure le five dollars a day. Un salaire journalier supérieur de 30 à 50 % à la moyenne industrielle américaine (Source : Ford Motor Company Archives).

Ce choix crée un cercle vertueux :

- Les salariés gagnent plus

- Ils consomment davantage

- Les volumes produits augmentent

Les consommateurs profitent aussi de prix plus bas. Les actionnaires bénéficient d’un rendement plus élevé. Ford ne fait pas un geste philanthropique. Il stabilise son système productif.

Le taylorofordisme : une machine économique complète

Lorsque nous combinons Taylor et Ford, nous obtenons un modèle intégré :

- Organisation scientifique du travail

- Production de masse standardisée

- Redistribution partielle des gains

Les historiens et économistes parlent alors de taylorofordisme. Ce système domine l’industrie occidentale entre l’entre‑deux‑guerres et les années 1970.

Après 1945, l’Europe adopte largement ce modèle. Les effets se cumulent :

- Hausse rapide de la productivité

- Progression continue des salaires réels

- Explosion de la consommation de masse

Les Trente Glorieuses reposent sur cette mécanique. La croissance annuelle dépasse souvent 4 % dans plusieurs pays européens (Source : INSEE, Maddison Project).

Ce que ce modèle nous apprend encore

Nous avons parfois tendance à réduire le taylorisme et le fordisme à la pénibilité ou à l’aliénation. Le tableau reste plus nuancé.

Ce système montre trois leçons utiles :

- L’organisation du travail crée autant de valeur que la technologie

- La productivité sans demande mène à l’impasse

- Le compromis social soutient la croissance sur la durée

Lorsque les marchés se diversifient et que la demande devient instable, ce modèle montre ses limites. La rigidité bloque l’adaptation. Le toyotisme prendra le relais.

Mais sans le taylorofordisme, pas d’industrie de masse, pas de consommation populaire, pas de croissance d’après‑guerre. Une chaîne métallique, quelques gestes répétés, et un partage des gains bien dosé ont façonné un siècle économique.

C’est peu visible. Mais c’est structurant.

En savoir plus sur Tixup.com

Subscribe to get the latest posts sent to your email.